“好,我现在就来处理。”挂断电话,周劲迅速打开电脑,登录控制系统,轻点鼠标、输入指令,短短一分钟内,便完成了远在两千公里外辽宁一家米厂设备的诊断与处置。

如此高效顺畅的远程运维,得益于周劲所在的武汉轻工大学“工业智能与系统团队”研发的创新成果——稻米加工数字化智能生产线。

近日,作为全国首条稻谷加工产线数字化智能系统的首批应用企业,湖北农发洪森米业有限公司与武汉轻工大学进行了联名签约,“武汉轻工大学”标识将亮相企业产品包装。以此为起点,双方将进一步深化产学研合作,共同推动粮食加工行业智能化升级。

企业出题,团队“揭榜”

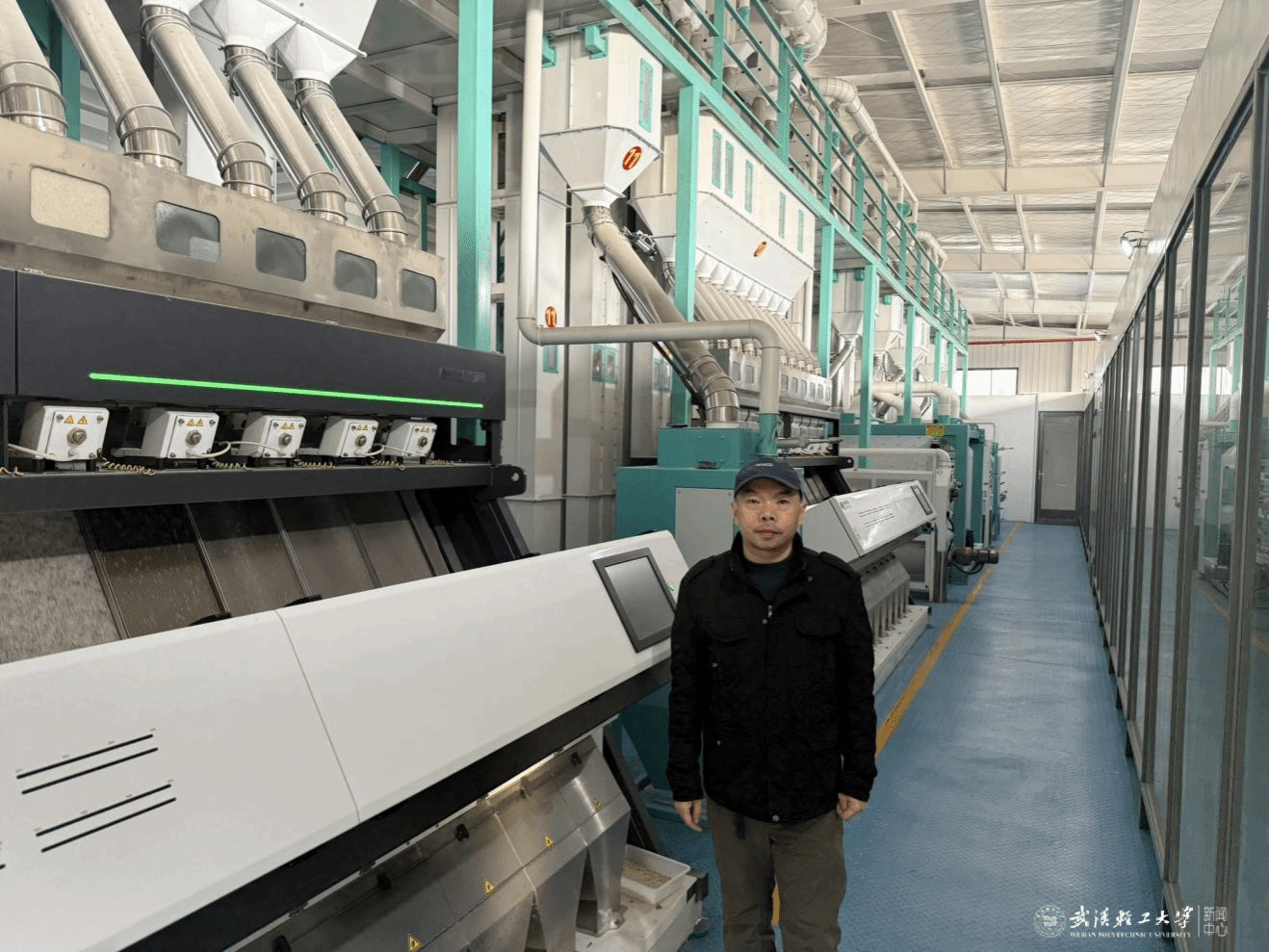

去石、脱壳、砻谷、除尘、碾米、降温、抛光……一条完整的稻米加工产线包含20余道工序、30多台主机设备。

以湖北农发洪森米业有限公司为例,在引入数字化智能系统前,生产运行过程中,对人工巡检和经验判断的依赖程度较高,如各工序及单机流量匹配不够均衡,易出现局部积料和堵料现象,导致单位能耗偏高,产能降低,产品品质受影响。

“洪森米业提出智能改造需求,我们团队便‘揭榜’实施。”周劲介绍,这份底气源于团队多年来在粮油加工装备领域的深厚积累。

“工业智能与系统团队”依托学校食品绿色加工技术与智能装备湖北省工程研究中心,整合了食品科学与工程学院胡中泽教授、机械工程学院张永林教授、电气与电子工程学院周劲副教授等多学科专家力量,形成了跨领域、协同创新的研究队伍。

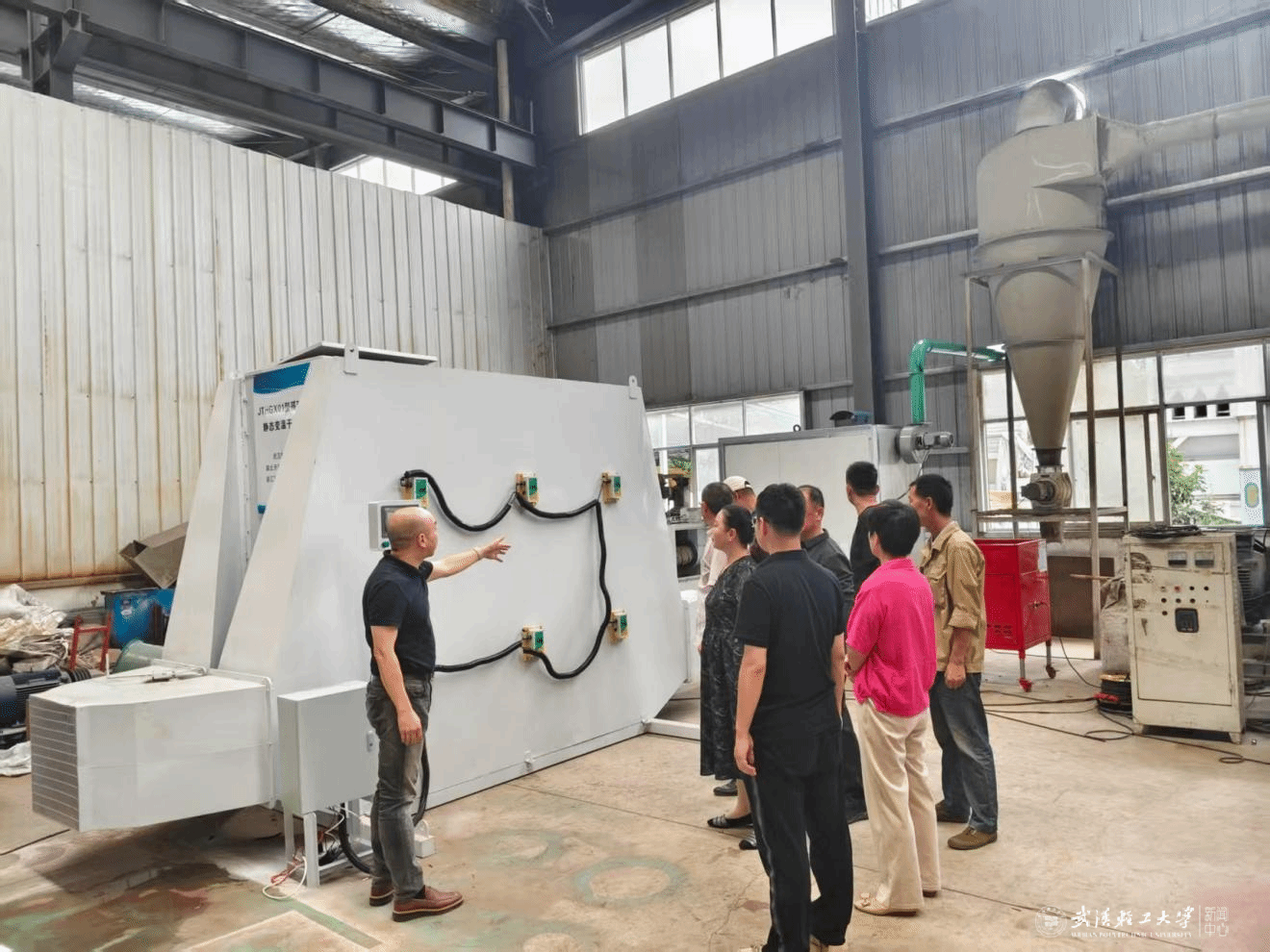

自上世纪九十年代起,团队便深耕粮油加工装备的自动化与智能化,在单机智能改造与产线集成方面经验丰富,并与湖北永祥、中机星、金禾、兴方磨具等湖北多家粮机龙头企业建立了密切产学研合作关系,有效推动了湖北粮机产业高质量发展。

近五年来,团队主持湖北省重点研发计划项目2项、湖北省重点科技创新计划项目1项、湖北省农业农村厅项目1项,以及湖北省揭榜制粮食科技项目多项;形成科技成果4项,获湖北省科技进步奖2项,发表高水平SCI论文多篇,拥有软件著作权30余项、授权国家发明专利10余项,并实现多项科技成果转化,科研与应用成效显著。

智能系统上线,经济效益提升超5%

2022年7月,团队启动对洪森米业稻米加工产线的智能化改造。

搭建智能平台,需采集温度、湿度、压力、流量、视觉、位置等近300个信号。这要求传感器的布设必须基于对风路、管道及机械原理的深入理解,并契合粮食加工工艺特点。“不仅得懂计算机和通信,还要熟悉机械设计与粮食加工。”周劲说。

稻米加工属于微利行业。为确保每一笔投入都用在刀刃上,团队在改造过程中通过复杂系统的整体设计与优化,注重以数据和算法提升系统效能,尽量减少不必要的硬件投入;同时坚持以人为本的设计理念,在处理复杂系统关系的同时,保持界面直观、操作简便,推动先进技术以更加人性化的方式在生产一线落地应用。

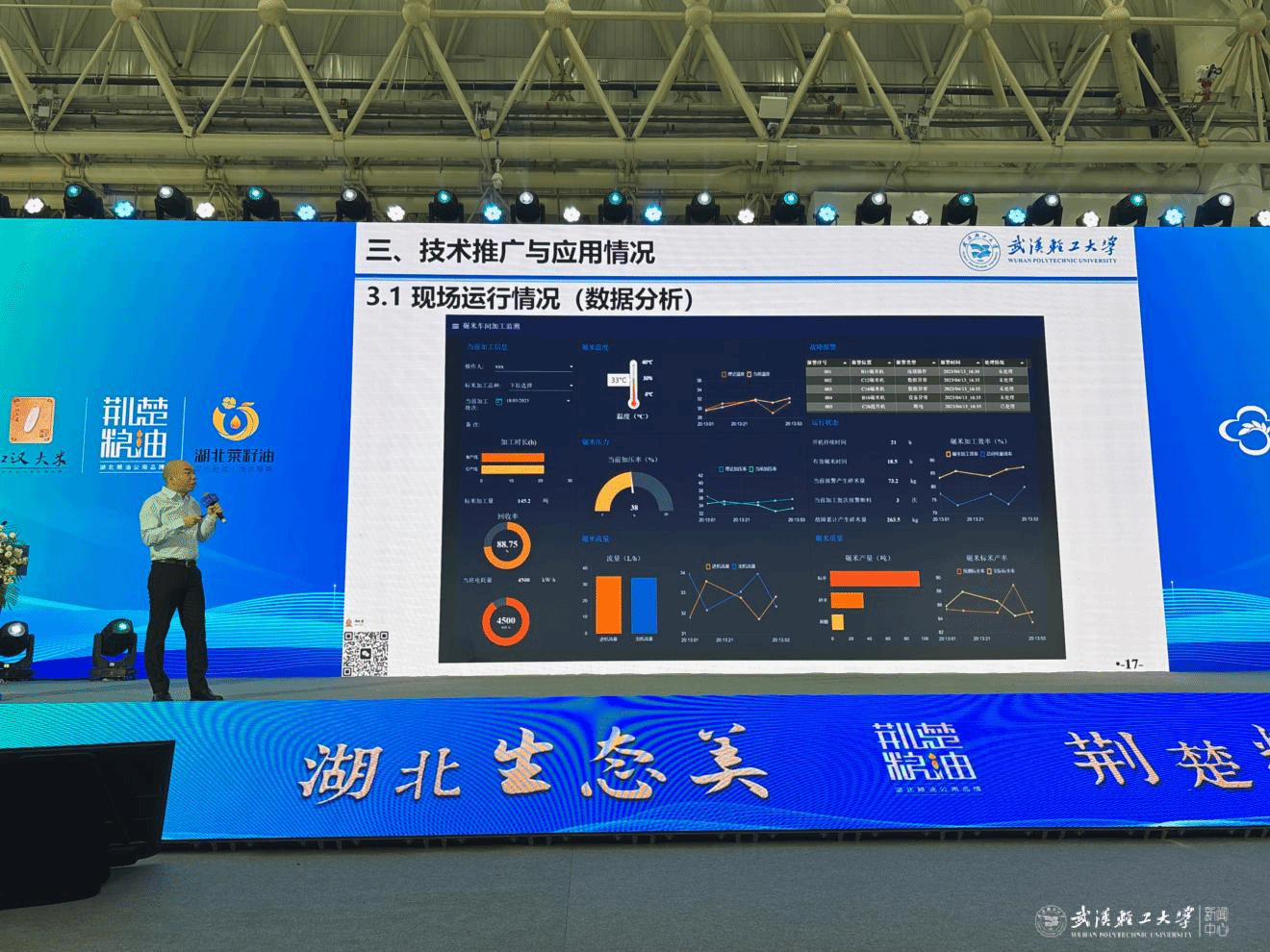

历经两年半攻关,2024年12月,团队成功完成洪森米业两条产线的智能化改造,搭建了“设备感知—云数据库—算法优化—智能决策”的闭环智能平台,实现了全产线数据实时采集、智能分析与趋势预测。

“黄色代表原料仓,绿色流动线表示正常运行。”周劲在控制系统动态工艺图前一一介绍。屏幕上,每台设备的实时状态与数据一目了然,操作人员只需在监控室里轻点鼠标,即可完成料仓切换与故障处置,高效而便捷。

据洪森米业测算,改造后产线的整米率提高约5-8%,单位能耗降低15%左右,设备停机率减少20%,年综合经济效益提升超过5%,实现了减本增效、节粮减损的双赢。

校企接力,共推行业升级

“从菜籽油到大米,再到米糠深加工,与洪森的合作在轻工大几代人之间接力传承。”胡中泽表示,企业发展,产品拓展,但校企合作始终延续。

“轻工优选”品牌联名是深化产学研融合的具体体现,既推动技术需求与科学研究对接,也加速科技成果转化,更实现校企品牌共赢。

目前,该技术已进一步推广至粮机耗材生产企业的能源管理和生产管理领域,实现全流程可视化、可感知。下一步,团队将在现有基础上持续深化,通过构建与实际运行高度一致的实时模型,实现物理工厂与数字工厂之间的双向交互与协同运行,不断提升生产过程的可感知性、可预测性和优化调控能力。

在此基础上,团队计划将真实稻米加工生产线引入教学场景,通过数字孪生与虚拟现实技术构建虚实融合的教学环境,推动课堂教学与实际生产场景的深度衔接,提升工程人才培养的实践性和针对性。

“希望通过产学研深度融合,持续推动粮食加工行业转型升级,为守护国家粮食安全贡献更多力量。”周劲表示。

新闻网

新闻网

新闻网

新闻网